Насос форвакуумный – принцип создания вакуума в зависимости от механизма оборудования для начального разрежения

Насосы форвакуумные используются как самостоятельные механизмы для получения отрицательного давления в камерах величиной до 10-4 мм рт. ст., а также в сочетании с другими видами средств откачки в системах для создания разрежения со значениями до 10-10 – 10-15 Торр.

Конструкторы придумали массу вариантов нагнетающих устройств. Основное разделение происходит по их возможности при эксплуатации обходиться без смазки, что имеет значение, как для упрощения обслуживания, так и получения более «чистого» вакуума.

Содержание:

- Форвакуумный насос – принцип создания вакуума

- Зачем нужно форвакуумное оборудование

- Особенности предварительного разрежения форвакуумной техникой

- Форвакуумные безмасляные насосы – обзор

Форвакуумный насос – принцип создания вакуума

Форвакуумный насос – принцип создания вакуума

Ещё одна особенность делит их на разные категории – внутреннее устройство механизма, предназначенного для выполнения основной задачи. На сегодня это:

- Винтовые.

- Водокольцевые.

- Пластинчато-роторные.

- Роторно-поршневые.

- Золотниковые (плунжерные).

- Спиральные.

- насос Рутса.

1. Нагнетание газов внутри камеры происходит при вращении винтового ротора внутри неподвижного статора. По канавкам на поверхности винта воздух или газовая смесь движется в нужном направлении, сжимается до определённых значений и выводится через нагнетающее отверстие. Существуют модели, имеющие в конструкции несколько роторов.

2. Приборы такого вида бывают простого и двойного действия. Отличие – совпадают или нет оси колеса с лопатками и корпуса. Большее распространение получил первый вариант. Здесь рабочий орган устанавливается с эксцентриситетом по отношению к оси камеры, заполненной жидкостью до половины. При вращении ротора вода, благодаря инерции, распределяется по стенкам в виде кольца. Внутри его образуется область сжатия в форме полумесяца. Напротив узкой части находятся порты для вывода. Вода исполняет роль смазки и уплотнителя зазоров.

3. В пластинчато-роторном механизме ротор установлен со смещением от оси корпуса. При его вращении пластины-лопасти пружинами прижимаются к стенке рабочей поверхности камеры и вытесняют газ к нагнетающим отверстиям. За оборот колеса выполняется два цикла вытеснения порций газов.

4. Роторно-поршневые агрегаты имеют подвижные камеры и бывают аксиального и радиального исполнения. В первом варианте движение поршней происходит внутри цилиндра и совпадает по направлению с его осью. Во втором – их движение осуществляется от общей оси по радиусу к внутренним стенкам объёма корпуса.

5. В приборах золотникового типа плунжер представляет собой цилиндр, посаженный на эксцентрик. При вращении эксцентрик прижимает его поверхность к внутренней стенке объёма корпуса и заставляет двигаться по ней со скольжением. Происходит сжатие газов и выдавливание к выходному отверстию. Герметичность между плунжером и стенкой обеспечивает слой масла. Золотник блокирует обратное движение газовых смесей.

6. Главными элементами механизма спиральных приборов нагнетания являются спирали. Одна из них – статичная, жёстко фиксируется на корпусе. Другая спираль, с зазором в 0,05 мм, вращается на оси внутри неё. Движение газов с помощью спирали происходит от краёв к центру. Соответственно располагаются впускные и нагнетающие отверстия.

7. Принцип работы агрегатов такого типа: сжатие происходит с помощью двух синхронно вращающихся в разную сторону роторов, напоминающих формой «восьмёрки». В определённом положении образуют объём-камеру. Она постоянно перемещается с изменением положения роторов, в ней происходит полный цикл от сжатия до выпуска.

Зачем нужно форвакуумное оборудование

Средства откачки такого типа способны обеспечить минимальное значение остаточного давления до 10-4 Торр. Это позволяет им находить широкое применение в самых разных отраслях промышленности, медицине, фармакологии, науке и лабораторных экспериментах.

Зачем нужно форвакуумное оборудование

Есть ещё одно важное свойство – начинать цикл откачки из закрытой камеры с начального давления в системе, равного атмосферному. Агрегаты для получения высокого и сверхвысокого вакуума до 10-15 Торр включаются в процесс, имея в объёме определённый уровень разрежения. Поэтому они вынуждены функционировать в комплексе с устройствами, способными создать нужные условия для запуска. Их название – форвакуумные. В основе откачки – механический принцип. Самостоятельно нагнетают предварительное разрежение до 80 – 90 % от абсолютного вакуума и поддерживают на этом уровне на всё время функционирования системы.

Соединение двух разных видов нагнетающих устройств в одну систему и получение максимальной производительности – задача сложная. Любой частный случай такого совмещения будет уникальным, потому что следует брать во внимание много факторов.

Это:

- Габариты и удобство компоновки в агрегат.

- Способность оборудования к откачке в конкретных условиях: влияние электромагнитного излучения, загрязнения.

- Шумовой порог и величина вибрации.

- Стоимость приобретения и эксплуатации.

- Совмещение сервисных графиков.

Сюда же можно добавить ещё одну простую вещь, добавляющую сложности в решение задачи: каждый вид нагнетающих устройств, входящих в систему, имеет свои достоинства и несовершенства.

Особенности предварительного разрежения форвакуумной техникой

Развитие некоторых технологий, например, по производству полупроводников, плоских дисплеев; оборудования для изготовления тонких плёнок; установок для выращивания кристаллов; ускорителей элементарных частиц; масс-спектрометров, требует полного отсутствия загрязнений в объёме с вакуумом. Результаты изучения этого явления показывают, что основная его причина – диффузия частиц смазки в область создаваемого разрежения. Такой эффект среди специалистов в нашей стране называют «обратным потоком».

Особенности предварительного разрежения форвакуумной техникой

Различные ловушки и маслоотражатели не исключают до конца эту реалию. Остаётся один выход – отказаться от применения смазки во внутреннем механизме нагнетающего устройства. Изобретатели сумели найти техническое решение сложной задачи: предложили конструкцию «сухих» аппаратов предварительного разрежения, не имеющих узлы с использованием сил трения.

Главный минус аппаратов с сухим способом откачки – большие финансовые затраты. Практика применения заставляет сомневаться в этом главном несовершенстве. Традиционные откачные средства требуют затрат на дорогие специальные масла, не подверженные влиянию агрессивных сред. Обязательное условие их использования – обучение персонала, сервисное обслуживание по замене смазки и необходимость утилизации отработанных компонентов.

Высокая начальная стоимость с учётом этих факторов не влияет фатально на сравнение общих затрат двух разных категорий.

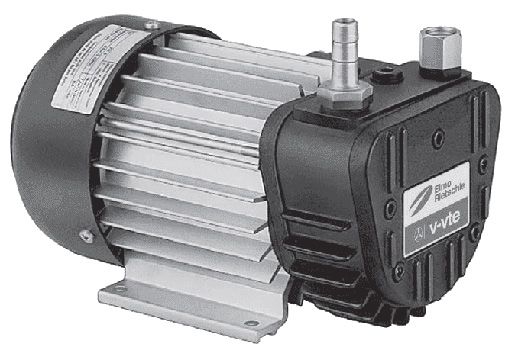

Форвакуумные безмасляные насосы – обзор

Форвакуумные безмасляные насосы – обзор

Внедрение нагнетающих средств предварительного разрежения безмасляного типа позволяет комплектовать абсолютно сухие системы откачки для получения высокого и сверхвысокого вакуума. Выигрыш можно получить по нескольким параметрам:

- экономия электроэнергии;

- упрощение обслуживания и удешевление эксплуатации;

- исключение утилизации отработанных смазочных компонентов;

- улучшение качества продукции.

Ведётся постоянный поиск улучшения параметров у приборов предварительного цикла откачки. Дополнение ступенью из насоса Рутса повышает в разы скорость откачки и верхний порог отрицательного давления в системе. Это расширяет область использования агрегатов в качестве высокоскоростных нагнетающих аппаратов для больших объёмов в режиме длительных нагрузок. Такие качества оборудования вместе с дополнительной способностью функционировать по откачке газов с включением твёрдых частиц, востребованы в высокоточных секторах промышленности для выпуска микросхем, плоских дисплеев, тонких плёнок.

Лидером среди всех типов безмасляных средств откачки являются винтовые приборы. Сегодня рынок предлагает несколько версий этого вида:

- с вертикальным и горизонтальным положением;

- сжатием газа в разных зонах ротора;

- с постоянным или переменным периодом шага винта.

Даже компания Edwards, один из основных поставщиков когтевых аппаратов, начал выпуск своей серии винтовых агрегатов. В своей традиционной категории фирма предлагает систему из нескольких когтевых и одного насоса Рутса.

При использовании различных типов роторов, все эти агрегаты объединяет высокоточная сборка внутреннего механизма. Это практически исключает обратное движение газа.

Комбинация из нескольких форвакуумных безмасляных насосов Рутса также представлена на мировом рынке. Лидерами являются французский Adixen (Alcatel) и японский бренд Kashiyama. Качество разрежения в этих системах ниже, по причине неустойчивости оборудования в условиях агрессивных сред. Применение агрегатов ограничивается приложением к основным сферам электронной, химической и металлургической промышленности.

Основное назначение сухих аппаратов – участие в процессах с применением технологий, где невозможно появление паров масла. Главный недостаток – получение недостаточно высоких значений вакуума, устраняется добавлением насоса Рутса.