Вакуумное азотирование - это процесс термической обработки заготовки, при которой упрочняется поверхностный слой путем диффузирования атомов азота. Для насыщения заготовки азотом используются вакуумные печи. Аммиак, который в большинстве случаев является источником необходимого для технологического процесса азота, поставляется в сжатом виде.

Содержание:

- Конструкция вакуумной печи

- Технология проведения азотирования

- Контроль рабочего процесса

- Применение вакуумных печей азотирования

- Преимущества и недостатки вакуумной печи для азотирования

Конструкция вакуумной печи

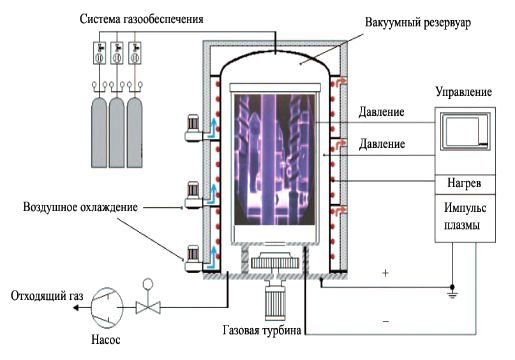

Вакуумная печь состоит из следующих элементов:

- Корпус. Чаще всего корпус агрегата представляет собой каркас, собранный из стальных листов. Для улучшения внешнего вида корпус печи обшит декоративной панелью;

- Муфель. Представляет собой цилиндр, изготавливаемый из стали, защищенной от повышенных температур. Дно цилиндра выполняется в виде эллипса. Для того, чтобы вывести днище муфеля до горизонтального уровня, внутри его располагаются подставка и экран, которые образуют поток тепла. С помощью опорного фланца муфель вывешивается на корпус печи;

- Муфельная крышка. Вверху муфеля располагается теплоизолирующая крышка, которая перекрывает его поверхность. С помощью электронного привода крышка опускается и поднимается. В центре крышки имеется проем для вентилятора, который через садку принудительным образом циркулирует атмосферу в печи. Для подачи аммиака и азота в крышке муфеля имеются специальные патрубки, а также свеча и взрывной клапан. С помощью поджатия фланца крышки происходит ее уплотнение;

- Слой теплоизоляции. Дно печи выкладывается жаропрочным кирпичом. Крышка и корпус изолируется с помощью нескольких слоев волокнистой изоляции, защищающей от повышенных температур;

- Нагреватель. Садка и муфель нагреваются с помощью электронагревательного элемента путем конвекции и излучения. Нагреватель изготовлен из жаропрочной проволоки, которая располагается по стенкам рабочей камеры;

- Регулятор рабочего процесса. С помощью теристорной сборки осуществляется контроль температуры внутри рабочей камеры. Управление осуществляется микропроцессорным терморегулятором. С помощью блока управления рабочие параметры печи регистрируются и выводятся на дисплей либо бумажный носитель;

- Устройство охлаждения;

- Устройство подачи рабочего газа;

- Устройство контроля воздуха внутри печи.

Конструкция вакуумной печи

Технология проведения азотирования

Процесс насыщения азотом проходит в четыре стадии:

- Первая стадия. Поверхность обрабатываемого изделия предварительно очищается. Печь нагревается до предварительной температуры и в рабочую камеру под пониженным давлением подается аммиак;

- Вторая стадия. В рабочую камеру под высоким давлением подается аммиак, благодаря чему происходит насыщение поверхности обрабатываемого изделия;

- Третья стадия. На данном этапе происходит внедрение в глубину изделия атомов азота. Для этого давление аммиака в рабочей камере постепенно понижается. Величина давления зависит от того, до какой глубины необходимо произвести насыщение материала. Расход аммиака на данном этапе сводится до минимума;

- Четвертая стадия. Происходит охлаждение садки. Для этого в печь под высоким давлением подается защитный газ. Охлаждение заготовки производится в ускоренном темпе.

Данная технология проведения азотирования по сравнению с другими способами насыщения материала азотом занимает значительно меньше времени. В то же время последующая процедура отпуска позволяет создать на поверхности заготовки защитный слой и предотвратить хрупкость материала.

Технология проведения азотирования

Контроль рабочего процесса

Установленная автоматическая система управления технологическим процессом позволяет записывать в памяти разнообразные программы азотирования материалов. Автоматика позволяет поддерживать необходимую температуру рабочего процесса и давление внутри рабочей камеры. Для контроля создания защитного слоя используется система управления потоком подачи аммиака в рабочую зону. Память позволяет не только сохранять настройки рабочего процесса, но и выводить их на цифровой или бумажный носитель.

Для контроля состава атмосферы внутри рабочей камеры используется щит газорегулирования. Цифровая индикация позволяет управлять нагревом детали внутри печи.

Контроль рабочего процесса

Применение вакуумных печей азотирования

Вакуумные печи для проведения операции азотирования сегодня довольно востребованы во многих отраслях промышленности. С помощью данного агрегата на производстве производится термическая обработка шестеренок и зубчатых колес, штампованных и кованых изделий, агрегатов, которые применяются в литейном производстве, шнековых механизмов, составляющих элементов огнестрельного оружия, инжекторов автотракторной техники, а также изделий, которые выпускаются с использованием пресс-формы.

Современные производители вакуумных печей предлагают потребителю универсальные печи азотирования, которые позволяют выполнять термическую обработку огромного перечня материалов.

Применение вакуумных печей азотирования

Преимущества и недостатки вакуумной печи для азотирования

Сегодня вакуумные печи азотирования имеют ряд преимуществ по сравнению с другими типами оборудования:

- Возможность применять для различных операций термической обработки;

- Для изготовления печей азотирования используются высококачественные материалы, что позволяет достигать высоких температур в рабочей камере. Это приводит к высоким качественным характеристикам обработанного изделия;

- Равномерное расположение нагревательных элементов позволяет прогревать обрабатываемую деталь со всех сторон одновременно;

- Наличие автоматической системы безопасности минимизирует риск возникновения аварийной ситуации;

- Надежная система охлаждения позволяет в умеренном режиме провести отпуск и охлаждение обработанного материала без изменения его структуры.

Преимущества и недостатки вакуумной печи для азотирования

Среди отрицательных сторон вакуумной печи для азотирования стоит отметить:

- Применение при производстве печи дорогостоящих материалов;

- Необходимость установки дополнительного оборудования для проведения отдельных операций термической обработки, например, вакуумного насоса или вентилятора;

- Сравнительно высокое потребление электроэнергии во время основного цикла рабочего процесса термической обработки.